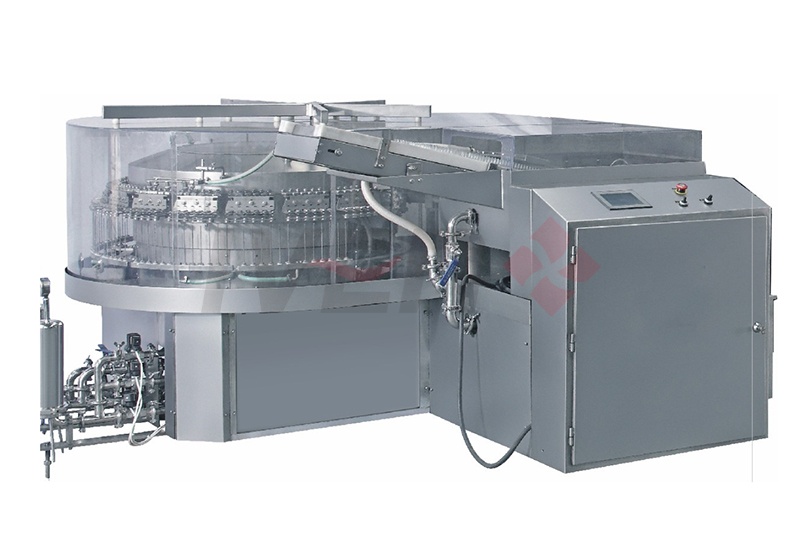

Produktionslinje för ampullfyllning

| Tillämpliga specifikationer | 1-20 ml ampuller av B-typ som uppfyller standarden GB2637. |

| Maximal kapacitet | 7 000–10 000 st/timme |

| WFI-förbrukning | 0,2–0,3 MPa 1,0 m³/h |

| Tryckluftsförbrukning | 0,4 MPa 50 m³/h |

| Elektrisk kapacitet | CLQ114 Vertikal ultraljudstvättmaskin: 15,7 kW |

| RSM620/60 Steriliserings- och torkmaskin 46KW, värmeeffekt: 38KW | |

| AGF12 Ampullfyllnings- och förseglingsmaskin 2,6 kW | |

| Mått | CLQ114 Vertikal ultraljudstvättmaskin: 2500 × 2500 × 1300 mm |

| RSM620/60 Steriliserings- och torkmaskin: 4280 × 1650 × 2400 mm | |

| AGF12 Ampullfyllnings- och förseglingsmaskin: 3700 × 1700 × 1380 mm | |

| Vikt | CLQ114 Vertikal ultraljudstvättmaskin: 2600 kg |

| RSM620/60 Steriliserings- och torkmaskin: 4200 kg | |

| AGF12 Ampullfyllnings- och förseglingsmaskin: 2600 kg |

*** Obs: Eftersom produkterna ständigt uppdateras, vänligen kontakta oss för de senaste specifikationerna. ***

Skicka ditt meddelande till oss:

Skriv ditt meddelande här och skicka det till oss